Giriş

Granül makinası, plastik endüstrisinde hammaddelerin ergitilmesi, karıştırılması ve belirlenen boyutta granüllere dönüştürülmesi sürecinin merkezindedir. Bu ekipman, ekstruder adı verilen bir mil-kovan sisteminin temel bileşenlerini kullanır ve bazı uygulamalarda çift vidalı ekstruder ile daha dengeli ergime ve karıştırma sağlar. Özellikle 2. el ekstruder piyasasında rekabetçi çözümler sunan granül makineleri, doğru seçildiğinde üretim verimliliğini, ürün kararlılığını ve enerji kullanımını önemli ölçüde iyileştirir. Bu makale, mil kovan sistemleri odaklı temel kavramları ve granül makinası ile ilgili operasyonel ipuçlarını paylaşmayı amaçlamaktadır.

Temel Kavramlar

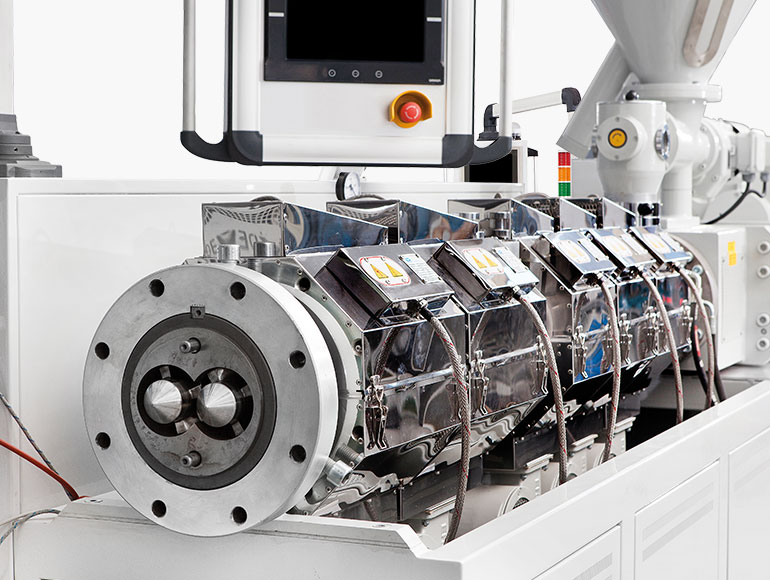

Bir granül makinası genel olarak ekstruder, mil (vida) ve kovan (barrel) birimleriyle çalışır. Mil, hammaddeyi sürekli olarak ileri doğru iten ve karıştıran aksamdır; kovan ise bu hammaddeyi ısıtarak ergime sürecinin gerçekleştiği hacimdir. Çift vidalı ekstruder ise iki vida ile malzemenin daha verimli karıştırılmasını ve neredeyse homojen ergime elde edilmesini sağlar; bu yapı, viskozitesi yüksek veya çok karışımlı reçineler için avantajlıdır. Granül makinası içinde ayrıca ergime bölgeleri, eritme basıncı kontrolü, die (kalıp) ile çıkış için granül ebatını belirleyen screen pack ve geri besleme yoluyla kontrollü akış sağlayan kapama sistemleri bulunur. Bu unsurlar, ürün kalitesi ve operasyonel stabilite üzerinde doğrudan etkilidir.

İş akışında mil-kovan sistemi termal profili belirler; bu da sabit ve tekrarlanabilir granül üretimi için kritik öneme sahiptir. Ayrıca granül makinası tasarımında L/D oranı, vida geometrisi ve taşıma-melting dengesi gibi parametreler süreç performansını etkiler. Doğru konfigürasyon, enerji tüketimini azaltırken boşaltma sürelerini kısaltır ve ürün kırpma/ıslaklık gibi kalite etkilerini minimize eder.

Uygulama / İpuçları

Yeni veya 2. el bir ekstruder tercih etmek, projenizin bütçesi ve zaman çizelgesi açısından karar kriteri olabilir. Aşağıdaki ipuçları, seçim ve operasyon sürecinde faydalı olacaktır:

- Durum ve geçmiş: 2. el ekstruder için geçmiş kullanım süresi, bakım geçmişi ve önceki üretim şartları önemlidir. Vida ve kovan yüzeylerinde aşınma, uyumsuzluklar ve sızdırmazlık sorunları olası risklerdir.

- Vida ve kovan durumu: Vida uçlarının aşınma durumu, diş profilinin kayması ve kilitlenme eğilimleri incelenmelidir. L/D oranı hedefiniz ile uyumlu olmalıdır.

- Geri besleme ve kontrol sistemleri: Ergitme basıncı, sıcaklık bölgeleri ve die komponentleri için kontrol ve sensör güvenilirliği önemlidir. Eski sistemlerde sensör kalibrasyonu eksik olabilir.

- Güç ve soğutma yönetimi: Motor gücü ve soğutma kapasitesi, üretim hızı ve malzeme türüne göre ayarlanmalıdır. Aşırı ısınma, kalite sorunlarına yol açabilir.

- Bakım planı: Periyodik temizlik, vida ve kovan sızdırmazlık kontrolleri, termostat bakımını içerir. Ergime bölgelerinin temizliği, katılaştırıcı tortuların engellenmesini sağlar.

İpuçlar ayrıca granülün hedef boyutunu ve dağılımını etkileyen die ve screen pack konfigürasyonunu da kapsar. Malzeme özelliğine göre doğru ergime sıcaklığına ve karıştırma hızına odaklanmak, istenen granül boyutuna ulaşmada kilit rol oynar.

Sık Hatalar

- Malzeme nem içeriğini ihmal etmek; nemli malzeme, ergime ve granül kalitesini bozabilir.

- Yanlış vida geometrisi veya L/D oranı seçimi; bu durum karıştırma etkisini düşürür ve ergime dengesizliğine yol açar.

- Die ve screen pack için yeterli alma ve temizliğin yapılmaması; tıkanmalar ve granül parçacıkları üretir.

- Yetersiz venting ve geri basınç yönetimi; bu durum porozite ve yüzey kalitesini etkiler.

- Bakım eksikliği; sızdırmazlıklar, tıkanma ve aşınma sorunlarını artırır.

Güç ve iklimlendirme sistemleri ile sıcaklık profili, üretim akışkanlığını etkileyen kritik unsurlardır. Operatör hataları yerine, doğru eğitimli personel ve planlı bakım ile güvenli ve istikrarlı üretim gerçekleştirilir.

Sonuç

Granül makinası, mil kovan sistemi ve tercihen çift vidalı ekstruder ile plastik üretim süreçlerinde yüksek verimlilik ve kaliteli granül üretimi hedeflenir. Doğru seçim ve düzenli bakım, operasyonel kesinti sürelerini en aza indirir, enerji tüketimini düşürür ve ürün tutarlılığını artırır. Özellikle 2. el ekstruder alımı yaparken, kullanım geçmişi ve teknik durumun kapsamlı bir şekilde değerlendirilmesi gerekir. Bu yaklaşım, uzun vadede yatırımın geri dönüşünü hızlandırır ve üretim hattını güvenli, sürdürülebilir bir şekilde çalıştırır.