Giriş

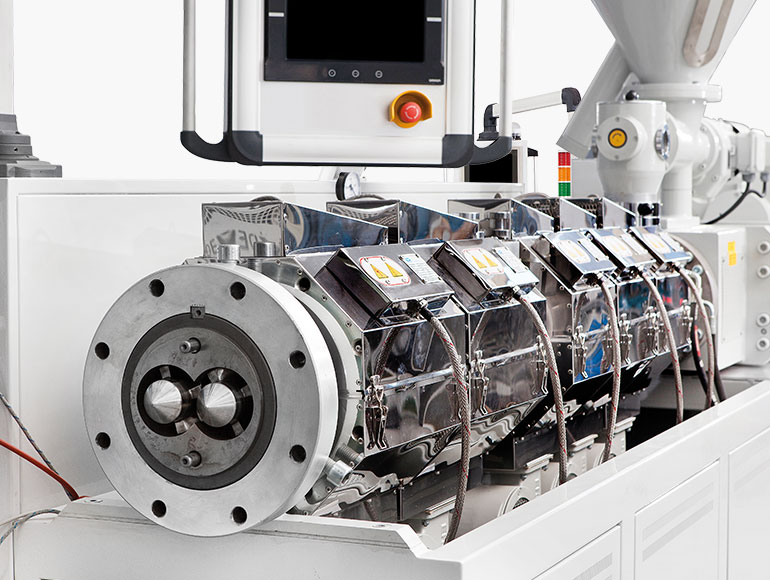

Çift vidalı ekstruderler, plastik işleme endüstrisinin temel ekipmanlarından biridir. İki adet vidanın (mil) ve bu vidaları çevreleyen kovanın (barrel) etkileşimi, malzemenin besleme girişinden eritilerek birleşik bir melt haline dönüşmesini sağlar. Mil-kovan sisteminin tasarımı, karıştırma, ısıtma ve plastikleşme süreçlerinde kilit rol oynar. Özellikle granül makinası olarak adlandırılan bu yapı, üretimde esneklik, yüksek karıştırma verimi ve istikrarlı akış sağlar. Ayrıca 2. el ekstruder seçenekleri, maliyet odaklı projelerde değerlendirilebilir. Bu yazıda temel kavramlar, uygulama ipuçları ve sık yapılan hatalar üzerinde duracağız.

Temel Kavramlar

Çift vidalı ekstruder, iki adet vida (mil) ve bir kovan ile çalışır. Vidalar birbirine geçebilecek şekilde döner ve malzeme besleme bölgesinden eriyip karıştırılarak tek akış halinde dışarıya iletilir. Bu yapı, melt homojenizasyonunu artırır ve yüksek doğrulukla karıştırma sağlar. Önemli kavramlar şunlardır:

- L/D oranı: Uzunluk/birlikteki çap oranı; karıştırma ve eriyip karışımın homojenleşme süresini etkiler.

- Screw geometry (kompresyon, bariyer, karıştırıcı öğeler): Malzemenin türüne göre uygun tasarım seçimi gerekir.

- Barrel (kovan) ve venting (havalandırma): Gaz ve uçucu bileşenlerin tahliyesi ile temiz bir melt elde edilmesine yardımcı olur.

- Backpressure ve die başlığı: Geri basınç, dalga etkisini ve dolum kalitesini belirler.

Uygulama İpuçları

Parametreleri dikkatli belirlemek, performansı doğrudan etkiler. Temel ipuçları:

- Isı profili: Bölge bölge ısıtma, melt akışkanlığı ve enerji verimliliğini optimize eder. Özellikle feed ile eriyik bölgesi arasındaki geçişte istikrarlı bir sıcaklık profili önemlidir.

- Hız ve besleme: RPM ile feed hızını uyumlu şekilde ayarlayın; aşırı hız veya yetersiz besleme kararsız melt ve basınç dalgalanmalarına yol açabilir.

- Malzeme uyumu ve ön kurutma: Katı hammadde nemli ise işleme esnasında buharlaşma sorunları ve neden olabileceği kavitasyon riskleri artar. Uygun kurutma işlemi şarttır.

- Dış çözümler ve uç başlığı: Die tipi, screen pack ve vana iletimi, ürün tipine uygun seçilmelidir. Özellikle termal duyarlı polimerler için uygun akışkanlık sağlanmalıdır.

- Bakım ve yedek parça yönetimi: Mil ve kovan aşınması, verimli işlem için kritik olabilir. 2. el ekstruder tercihinde, iç parça aşınma durumuna dikkat edin ve gerektiğinde yenilenmesini planlayın.

Sık Hatalar

Üretimde sık karşılaşılan hatalar ve önlenmesi:

- Yetersiz havalandırma ve gaz sıkışması: Özellikle uçucu bileşenler için uygun havalandırma yoksa basınç artışına ve kararsız melt’e yol açar.

- Screw seçimi hatası: Malzeme türüne uygun olmayan kompresyon veya bariyer tasarımı, aşınma ve düzensiz melt üretimine neden olur.

- Fazla ısınma veya nemli malzeme kullanımı: Termal bozulma ve kalitesiz ürün oluşur.

- Yanlış die/filtre konfigürasyonu: Akışkanlık düşer, basınç düşer veya uç yapışması görülebilir.

- Yetersiz temizlik ve kontaminasyon: Eski malzeme kalıntıları yeni ürünleri bozabilir; temizliğe yeterli zaman ve adım uygulanmalı.

Sonuç

Çift vidalı ekstruderler, doğru tasarım ve dikkatli operasyon ile üretim süreçlerinde yüksek esneklik ve iyi melt kalitesi sunar. Temel kavramları doğru anlamak, malzeme özelliklerini uygun şekilde değerlendirerek parametreleri dikkatli ayarlamak ve düzenli bakımı sürdürmek başarının anahtarıdır. 2. el bir çözümdense dâhâ uzun vadede maliyet avantajı getirebilir; ancak ekipmanın durumunu dikkatlice değerlendirerek karar verilmelidir.